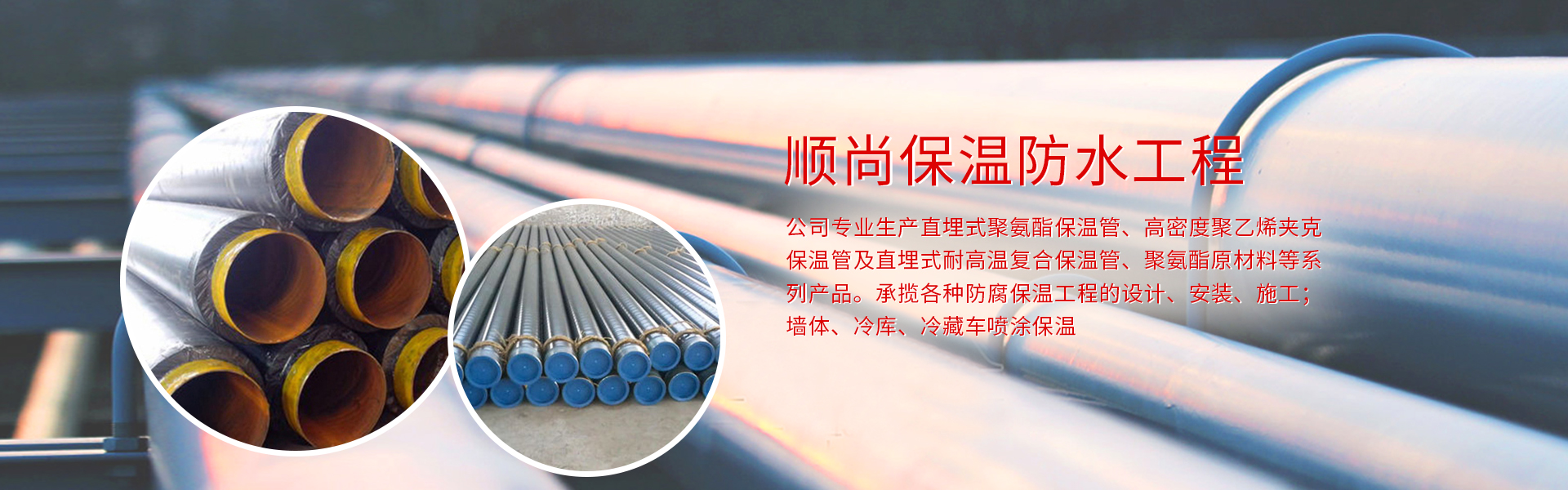

大直径聚氨酯保温管保温层原位维修施工关键

工艺特点

1.1 不切断原供热管道,仅对损坏的保温层进行拆除和重做,不改变原供热管道原来安装预热后的整体应力状态。

1.2 可以快速对管道保温损坏部位进行,省掉拆除更换管道及排放管内软化水等多项烦琐耗时工序。

1.3 聚乙烯保温管皮接缝处全部采用热熔焊接密封,然后用接口热熔套补强,防止地下水浸入保温层。

1.4 高水位地区沟槽管腔回填采取石硝回填,管道沉降量显著降低,从而减少供热管道回填后的不均匀沉降,缩短回填时间。

2 适用范围

北方大部分地区采用电厂余热利用,大多数都采用热电联供,尤其在地下水位高的地区,供热保温管道保温层因地下水浸入损坏的情况基本可以采用本技术维修,同时本技术还适用于对已焊接成型的螺旋钢管的保温以及供热、供水等大直径直埋管道保温层损坏后的维修改造。

3 工艺原理

大直径聚氨酯保温管保温层原位维修技术,系拆除原供热管道已损坏的保温层,对螺旋钢管进行除锈、防腐,在螺旋钢管表面按要求安装支架,分段包裹聚乙烯管皮并对管皮接口进行热熔焊接、发泡注料,依次推进直至完成整段管道保温。

4 施工工艺流程和操作要点

4.1 工艺流程

管道沟槽开挖→损坏保温层及聚乙烯管皮拆除→螺旋钢管除锈、防腐→固定支架安装→聚乙烯管皮安装固定、热熔焊接→管皮端头封堵→打包带加固→高压发泡机参数确定、注料发泡→回填压实。

4.2 工艺操作要点

(1) 管道沟槽开挖。

沟槽开挖前,应在疑似管道保温层损坏位置先挖探坑,确定管道位置及走向。沟槽开挖时保证基槽开挖符合规范要求,保温管中间和管底土方应人工开挖,同时在地下水位较高的区域,需要做降水和进一步的地基处理,保证干槽施工。

(2)损坏保温层及管皮拆除。

拆除供热管道损坏的保温层及聚乙烯管皮,并将管道剩余完好部分的聚乙烯管皮和保温层的端头沿径向切割整齐。

(3)螺旋钢管除锈、防腐。

螺旋钢管除锈、防腐管道在保温之前需要对螺旋钢管做除污、除锈及防腐处理,以便发泡料与螺旋钢管粘结。

(4) 固定支架安装。

在螺旋钢管表面均匀分段捆扎安装好支架,间距以0.8~1m为宜。支架要均匀分布在螺旋钢管与聚乙烯外护管组成的环形空间内,支架要有足够的强度和数量,以保证保温层厚度均匀。

(5)聚乙烯管皮安装固定、热熔焊接。

高密度聚乙烯外护管需要选用耐低温、柔韧性非常好的聚乙烯材料制作,防止管皮在热胀冷缩作用下开裂。在大直径聚氨酯保温管保温层原位维修过程中聚乙烯外护管管皮所有接缝必须采用热熔焊接,垂直于轴线方向接口焊缝,用接口电热熔套补强,平行与轴线方向接口焊缝用热缩带密封。补强措施可防止注料发泡时聚氨酯混合料发泡膨胀力度过大将管皮焊缝涨裂。

(6)管皮端头封堵及密封。

原位维修施工时,就位固定好的聚乙烯管皮一端与原供热保温管道的剩余完好部分管皮热熔焊接,管皮的另一端则采用定型聚氨酯模块固定在螺旋钢管和管皮之间进行封堵,定型聚氨酯模块为厂家定制生产,可有效防止聚氨酯发泡料在注料时沿管皮侧端溢出。DN1 200直径的管道由6块定型聚氨酯模块组成堵料端,安装时应保证定型模块与螺旋管和管皮之间拼缝严密。

(7)打包带加固。

管皮外侧每隔0.8~1m使用打包机将聚乙烯管皮用打包铁皮固定牢固,防止外护管皮在注料发泡时胀裂。

(8)高压发泡机参数确定、注料发泡。

注料前,聚乙烯管皮的一端与已发泡好保温管管皮焊接,检查确认管皮另一端已用定型聚氨酯模块封堵并固定牢固,在管皮中间正上方位置开注料孔。设定好高压发泡机的各项参数、聚氨酯组合料的比例及保温管注料的注料量。

注料量计算公式:π(R2-r2)×L×60 kg/m3(R:聚乙烯管皮内径,r:钢管外径,L:保温段长度)。

启动高压发泡机,设备调试正常后开始注料,待发泡料从注料孔溢出时,立即用堵盖将注料孔塞紧。保温层的性能应满足GB50185-2010《工业设备及管道绝热工程施工及验收规范》关于泡沫结构、泡沫密度、压缩强度、吸水率、导热系数等的规定。

(9) 沟槽回填压实。

沟槽回填应分层夯填,管底20 cm至管顶20 cm范围内采用石硝回填,上部采用原土夯填,回填质量应符合GB50185-2010《工业设备及管道绝热工程施工及验收规范》及其他相关验收规范的要求。石硝不吸水,沉降量小,回填时能够快速达到回填密实度,缩短回填时间,大幅降低原位维修供热管道的局部不均匀沉降风险,保证管网运行的安全性和耐久性。

5 效益分析

以DN1 200聚氨酯保温管100 m为例,传统施工方法需要拆除更换新的DN1 200供热保温管道,使用电焊机、探伤设备、25 t起重机等多种机械设备,增加管道切割、吊运、焊接、探伤、补口等多项施工工序,而采用大直径聚氨酯保温管保温层原位维修技术比传统施工方法节约资金约160 400元,节约工期约10~15d,且该方法基本不改变原供热管道预热后的应力状态,极大地保证了原供热管道安全高效的运行。